Требования для создания дизель сервиса

Введение.

Развитие современных систем дизельного впрыска привело к увеличению и повышению требований к сервису. Обеспечение абсолютной чистоты является категоричным требованием для разборки, дефектовки, сборки и испытания компонентов. Данный документ описывает структурные и технические требования, которые необходимо выполнить для соблюдения технических регламентов в части ремонта и испытания дизельной топливной аппаратуры, в т.ч. гарантийной работы.

Мойка двигателя.

Мойка сервиса должна иметь возможность полной очистки двигателя, установленного в автомобиле. Кроме этого, должна быть обеспечена возможность изоляции уязвимых с точки зрения попадания воды агрегатов (БУ, генератор и т.п.), также в помещение мойки должен быть подведен сжатый воздух.

Персонал должен выполнять требование полной просушки двигателя до начала ремонтных работ, т.е. до момента разгерметизации топливной системы.

Снятие и установка.

Ремзона должна иметь как минимум два поста, оснащенных подъёмниками, для Бош Дизель Центра необходим как минимум один пост для грузового автомобиля, оснащенный ямой или подъёмником. Пол должен иметь полимерное покрытие, либо отделан промышленным керамогранитом, также должна быть предусмотрена возможность уборки помещения машинным методом (промышленный водопылесос). В процессе демонтажа также должен использоваться пылесос для удаления частиц, которые могут попасть в топливную систему. После отсоединения детали или агрегата необходимо немедленно закрыть топливные каналы специальными крышками и заглушками. Компоненты должны быть промыты очищающим составом, как это указано в разделе 5 инструкции по эксплуатации комплекта CRI/CRIN.

Снятые детали и агрегаты необходимо размещать в предварительно промытые и просушенные инвентарные ящики, соответственно промаркировав их.

Испытание.

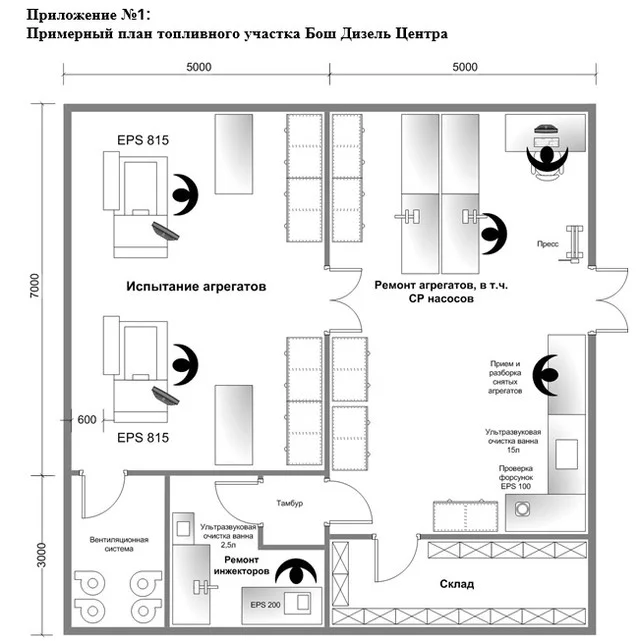

Помещение для испытания агрегатов должно иметь площадь не менее 25м.кв. Это помещение должно быть отдельным от ремзоны и от помещения для разборки/дефектовки/сборки агрегатов. В этом помещении размещается стенд EPS 815 с KMA и необходимыми для испытания специальными принадлежностями. Для охлаждения агрегатов стенда должна быть подведена вода с температурой не выше 17 градС, если температура выше, необходимо использовать специальный охладитель.

Подробная информация о подводе сетей и коммуникаций к стенду содержится в технических условиях для монтажа стенда в топливном участке.

Для проверки CP2 и некоторые насосы CP3, требуется подвод смазки к агрегату во время испытания. Оснастка должна быть размещена в специальном шкафу и содержаться в чистоте.

Компоненты перед испытанием должны быть промыты в ультразвуковой ванне, соответствующие инструкции ремонта содержатся в ESI [tronic] сектор «K».

Помещение для ремонта СР-насосов.

Для ремонта СР-насосов необходимо иметь специальный верстак, имеющий столешницу из нержавеющей стали, тиски и специальное зажимное устройство. Помещение для ремонта агрегатов (дизельная мастерская) должно быть не менее 25м.кв. и также отделено от ремзоны и помещения для испытания агрегатов. В данном помещении также размещается гидравлический пресс, прибор для проверки форсунок (EPS 100) с ванной и ультразвуковую ванну емкостью не менее 15л.

Каждый предмет инструмента должен иметь своё специально отведенное место либо в шкафу, либо на полке, либо на инструментальной доске.

Желательно иметь небольшое помещение, смежное с мастерской, для хранения ящиков с разобранными агрегатами (ожидающими запчасти), специнструмента и т.п.

Необходимо также предусмотреть полки и ящики для хранения мелких деталей в возможностью нанесения инвентарных номеров на эти ящики.

Помещение для ремонта инжекторов.

Для ремонта инжекторов необходимо изолированное помещение площадью примерно 10м.кв., отделенное от агрегатной мастерской пылезащитным тамбуром длиной 60см и шириной 120см. Пол должен иметь износостойкое полимерное покрытие.

В тамбуре необходимо предусмотреть вертикальное воздушное душирование входящего персонала, т.е. поток воздуха, с большой скоростью падающий вниз. Двери помещения и тамбура должны быть изолирующими, т.е. воздушно непроницаемыми. Помещение должно иметь притожно-вытяжную вентиляцию с фильтром класса не ниже F5. Например: Bosch Rexroth filter 0 821 303 433 with assembly set 1 827 009 359

Вход в помещение возможен только при наличии защитных пакетов на обуви (бахил).

Данное помещение должно иметь также специальный верстак, имеющий столешницу из нержавеющей стали, тиски и специальное зажимное устройство. В этом помещении находится также прибор EPS200. Для дефектовки мелких деталей необходимо иметь микроскоп с как минимум 20-кратным увеличением.

Для очистки разобранных инжекторов должна быть ультразвуковая ванна емкостью не менее 1,5л с нержавеющим ситом, установленным внутри – для поддержки мелких деталей. Размер ячейки должен быть < 0.8мм.

Инжекторы могут быть внесены в помещение для ремонта инжекторов только при условии их наружной мойки в большой ультразвуковой ванне агрегатной мастерской. После ультразвуковой мойки детали, подвергшиеся мойке должны просохнуть до выполнения с ними последующих операций, в т.ч. с выносом в другие помещения.

Сжатый воздух должен быть также очищен до класса не ниже F5. Помимо воздуха для очистки деталей может использоваться специальный материал, не оставляющий волокон.

Все использованные материалы и запчасти на выброс должны быть размещены в ежедневно опустошаемом полиэтиленовом ведре.

Летучие жидкости, хранящиеся в емкостях, и не используемые в данный момент в работе, из данного помещения должны быть удалены.

Любая работа в данном помещении с предметами, которые могут вызвать любое загрязнение (т.е. присутствие твердых частиц или пыли), должна быть ЗАПРЕЩЕНА.

Вентиляция.

Попадание загрязненного и/или запыленного воздуха снаружи здания или ремзоны должно быть исключено. Пост демонтажа/монтажа компонентов и все участки должны иметь активную систему вентиляции с фильтром класса точности F5. Для продолжительного срока службы фильтра система забора воздуха должна быть ориентирована на наиболее чистую сторону здания, чаще всего на наветренную сторону. Допускается установка фильтра локально в системе активной вентиляции дизельных мастерских. Подающийся воздух должен быть охлаждён или нагрет до комфортной температуры 18-22 градС. В любом случае, воздух должен быть очищен до класса не ниже F5.

Система вентиляции должна обеспечивать воздухообмен не менее 10 объёмов в час во всех мастерских. Для исключения попадания загрязненного воздуха из ремзоны, приток должен иметь превышение (в объеме) над вытяжкой в доле 10-15%. Это обеспечит необходимый воздушный «подпор» при открытии двери в ремзону.

При проектировании локальной вентиляции необходимо учитывать, что забор воздуха можно проводить на уровне не ниже 30см от пола, что необходимо для максимально снижения запыленности помещения.

Работа «комфортных» вентиляторов в мастерских не допускается.

Внимание! При использовании пассивной (закрытой) системе вентиляции особое внимание необходимо уделять отсутствию паров летучих жидкостей и газов в воздухе, что может привести к отравлению и возгоранию. Хранение таких жидкостей в помещениях дизельного сервиса категорически запрещено.

Проектирование, поставку, монтаж и пусконаладку вентиляционного оборудования выполняет, как правило, местная сертифицированная организация.

Процедуры.

В мастерской для ремонта инжекторов должна быть обеспечена идеальная чистота.

Упакованные запчасти и агрегаты следует вносить только при отсутствии загрязнений снаружи и внутри упаковки.

Вход в помещение для ремонта инжекторов должен быть заблокирован для случайных людей. Допущенный персонал должен иметь чистые руки, не допускается использование кремов и лосьонов для рук непосредственно перед работой. Ногти должны быть чистыми коротко постриженными, как и волосы. Не допускается ношение шерстяной одежды, напр. пуловеров, вся одежда должна быть промышленного исполнения, допускаемого для какого вида работ.

Средний диаметр шерстяного волоса в два раза превышает допуск при сборке инжектора!

Персонал не должен находиться в помещении для ремонта инжекторов если он занят другой деятельностью (приём пищи, поиск ключей в карманах, смена одежды и т.п.).

Очистка.

Во всех помещениях дизельного сервиса влажную уборку необходимо проводить еженедельно.

Все работы должны быть перечислены в списке, и напротив каждой должна быть отметка о выполнении. Список хранится на видном месте в помещении мастера и по нему проводится регулярный контроль. Дополнительно хранится документация по очистной системе с соответствующим журналом выполнения регламентных работ.

Потребляемые материалы:

― Промышленный водопылесос.

― Расходные материалы для пылесоса.

― Бумажные полотенца тип 7643 Kimberly-Clark.

― Испытательное масло ISO 4113.

― Смазка для присоединения СР-насоса к стенду.

― Обезжиривающая жидкость.тип Bekanol H.

― Жидкость для ультразвуковой чистки тип Tickopur R 61.

― Чистое машинное масло для сборки агрегатов.

― Пробки и заглушки для компонентов.

Ежедневная уборка:

― Протереть все поверхности оборудования влажными тканями очистки.

― Протереть все имеющиеся открытые емкости с влажными тканями очистки.

― Протереть все имеющиеся свободные корзины, коробки и сита.

Еженедельная уборка:

― Вымыть и протереть пол шваброй.

― Протереть влажной тканью оконные рамы, вентиляционные решетки и все горизонтальные поверхности помещения, на которых скапливается пыль.

― Протереть влажной тканью все коробки внутри и снаружи.

― Протереть влажной тканью весь инструмент.

Примечание:

Ткань, используемая для уборки помещений, не должна оставлять волокна и быть ветхой.

Дополнительные процедуры:

― Инвентаризация инструмента.

― Обслуживание сетей и инженерных систем: вентиляция, водоснабжение, энергетика, отопление. См. инструкции и спецификации Производителей используемого оборудования.